Más fabricantes experimentaron un fallo en las pruebas en el Scorecard de 2023 que en la edición anterior, sin embargo en ambos casos la tasa de fallo fue inferior a lo reportado en la Scorecard 2021. La tasa de fallos a nivel de lista de materiales aumentó con un 32% de listas de materiales experimentando al menos un fallo, frente al 26% en los scorecard de 2021 y 2022. El mayor aumento se produjo enlas pruebas iniciales y en las de ciclos térmicos, que se duplicaron con creces con respecto al Scorecard de 2022.

Fallos en las pruebas

Por qué importan los fallos de los módulos

Extel Energy, miembro del Grupo Kiwa, realizó pruebas de aceptación en un tejado de 12 MW en Taiwán. El proyecto utilizó módulos PERC monocristalimos de 340 W y 120 celdas, y entró en servicio en 2021. Las imágenes infrarrojas (IR) de rutina realizadas con dron revelaron puntos calientes en las cajas de conexiones de algunos módulos, junto con algunos diodos de derivación activados. Tras inspeccionar el lugar, Extel encontró algunas cajas de conexiones completamente quemadas. De los ~35.000 módulos in situ, ~700 presentaban puntos calientes en las cajas de conexiones visibles en las imágenes IR, ~70 tenían diodos de derivación activados y ~10 presentaban quemaduras críticas en las cajas de conexiones.

El fabricante del módulo investigó y determinó que todo se debía a un problema de soldadura en la caja de conexiones En consecuencia, actualizaron su control de calidad y procesos para aplicar pruebas de tracción en la soldadura de sus cajas de conexiones.

Aunque el fabricante proporcionó repuestos para los módulos afectados, el coste de la mano de obra para sustituir estos módulos y diagnosticar el problema no estaba cubierto por la garantía del fabricante del módulo. No está claro si otros módulos se verán afectados por este tipo de fallo en el futuro, dado que experimentarán ciclos naturales de temperatura sobre el terreno con los consiguientes efectos sobre la fiabilidad de la soldadura.

PVEL ha informado de problemas de fallos relacionados con las cajas de conexión en cada edición del Scorecard desde 2019. Este problema persiste tanto en los fallos detectados por las pruebas PQP como en los módulos del

campo.

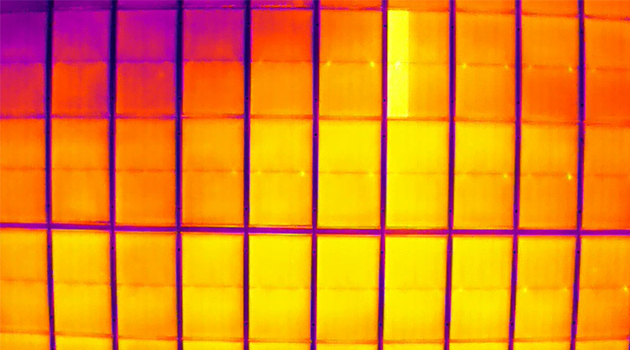

Imagen infrarroja que muestra los puntos calientes de las cajas de conexiones (puntos más brillantes de los módulos) y un módulo con un diodo de derivación activado (rectángulo brillante del módulo situado en la fila superior, tercero por la derecha).

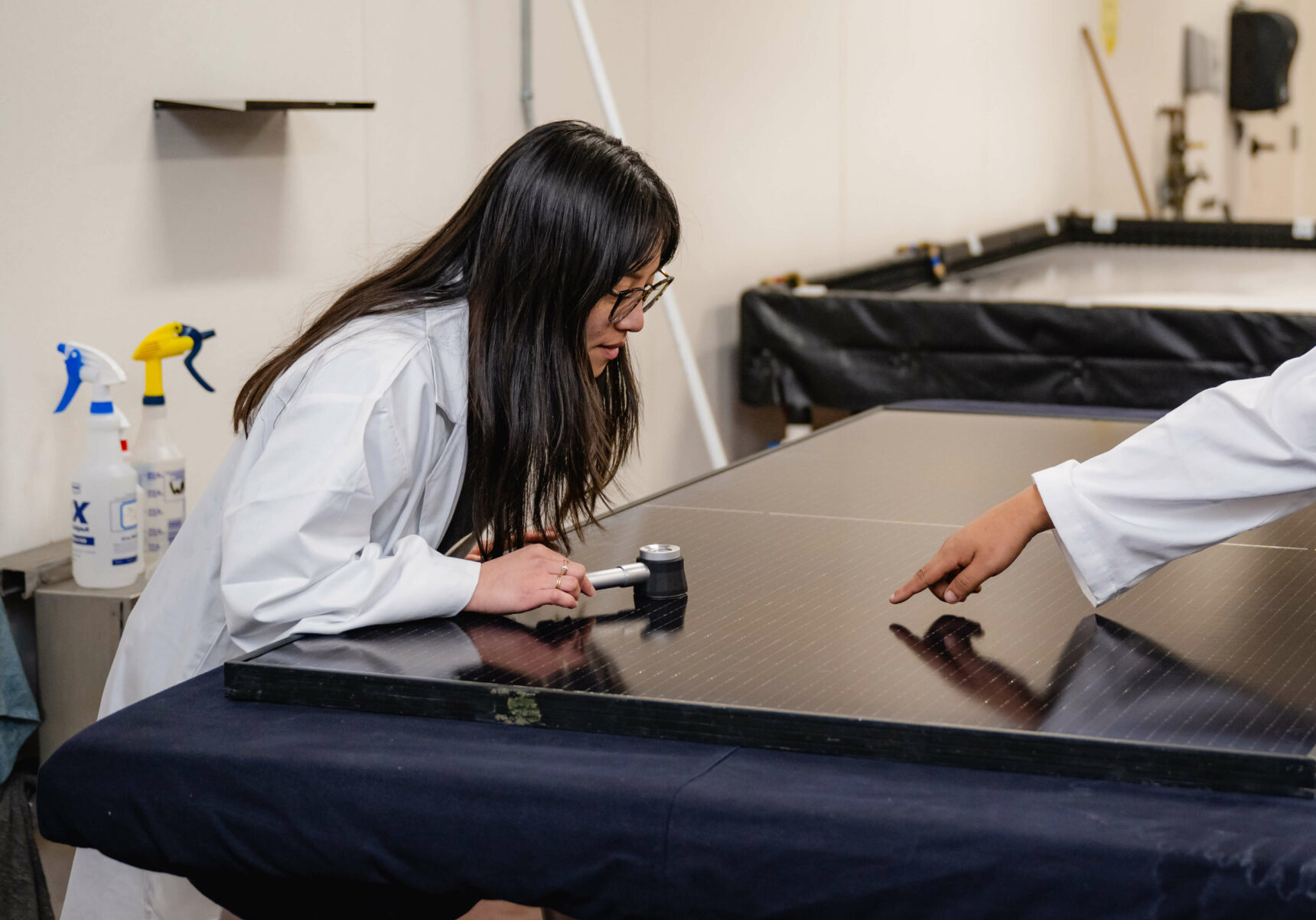

Ejemplo de uno de los ~10 módulos con fallo crítico de la caja de conexiones debido a la formación de arcos eléctricos.

En el 40% de los fabricantes y el 22% de las listas de materiales se detectó un fallo durante la inspección visual.

El 23% de los fabricantes y el 18% de las listas de materiales presentaron un fallo de seguridad.

El 17% de los fabricantes y el 9% de las listas de materiales presentaron un fallo de degradación de potencia.

El 29% de los fabricantes y el 19% de las listas de materiales tuvieron un fallo relacionado con la caja de conexiones.

Estadísticas de fallos de PQP

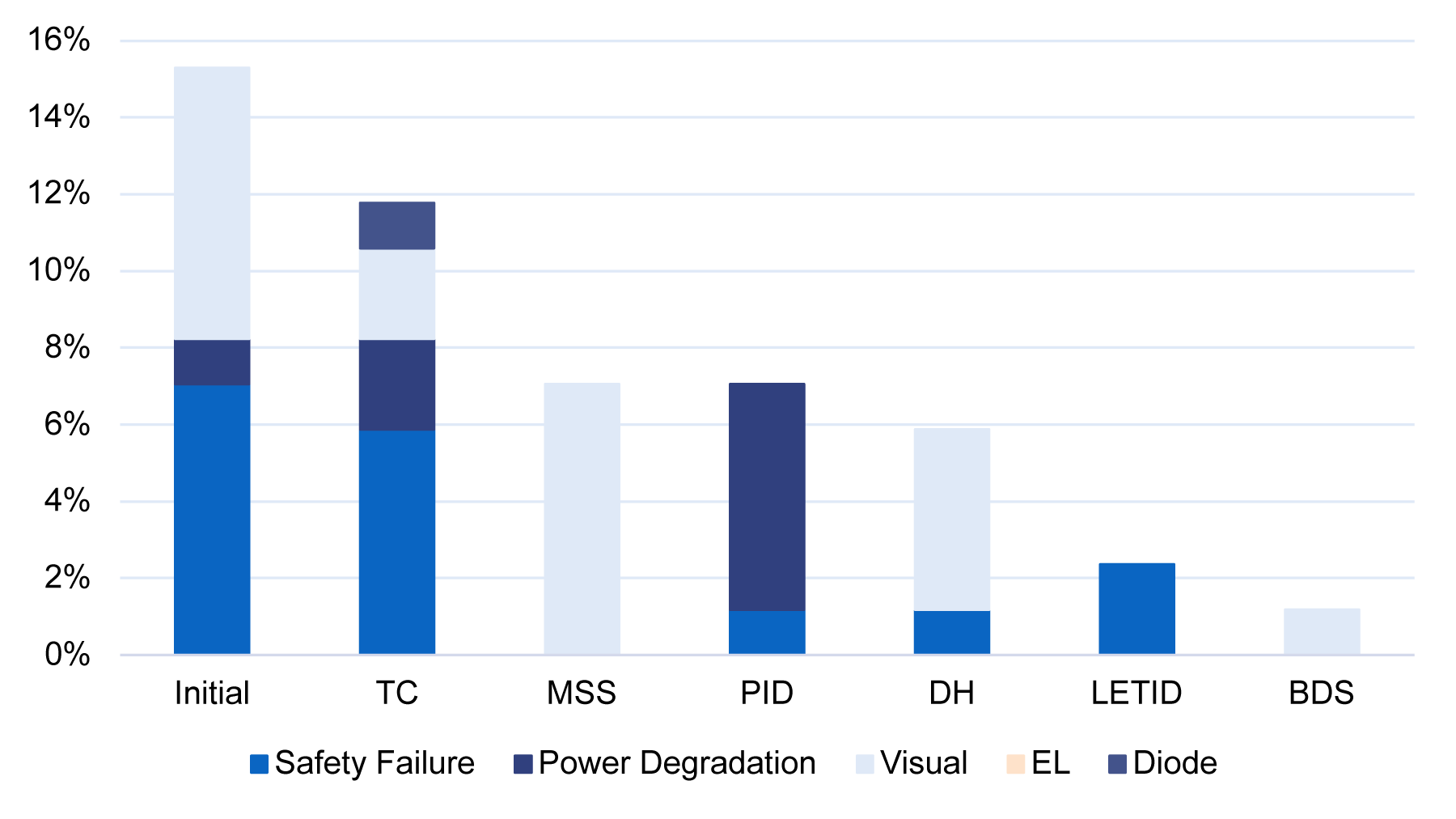

Este gráfico muestra el porcentaje de listas de materiales que experimentan un fallo en cada secuencia de prueba del PQP por tipo de fallo.

El tipo de fallo más común es un defecto calificado como importante en la inspección visual, seguido de cerca por los fallos de seguridad debidos a la baja resistencia del aislamiento.

Los fallos iniciales son los que se detectaron durante las caracterizaciones previas a las pruebas de resistencia.

No se muestran los fallos de HSS. Visite la página de FSS para obtener más información.

Vaya más allá de los tipos de modelos. Adquiera módulos fotovoltaicos con listas de materiales de alto rendimiento.

Únase a la red de socios de PVEL.

Inscríbete