PVEL的机械应力序列(MSS)有两个主要目标:确定光伏组件中的电池是否容易开裂,以及确定电池损坏是否可能导致现场的电力损失。 强有力的MSS结果对于有极端天气事件和条件的项目地点最为重要,包括大雪和大风。

由于过度的热和/或机械应力,裂缝会在细胞中形成和/或扩大。 这些压力可能来自制造缺陷、运输损坏、不正确的处理、日常温度波动、冻融循环、风、积雪和冰雹。 如果裂缝限制了流经电池的电流,光伏组件可能产生更少的能量。

Fotovoltaica-UFSC的研究人员最近设计了一个100 kWp的站点,以评估巴西气候条件下的双面硅光伏组件性能。 该项目位于巴西南卡罗来纳州弗洛里亚诺波利斯市,采用大尺寸双面玻璃//玻璃组件,采用2毫米的热加固玻璃,安装在五个单轴跟踪排和一个固定倾斜系统上。 他们不知道,他们实际上是在研究模块玻璃的破损。

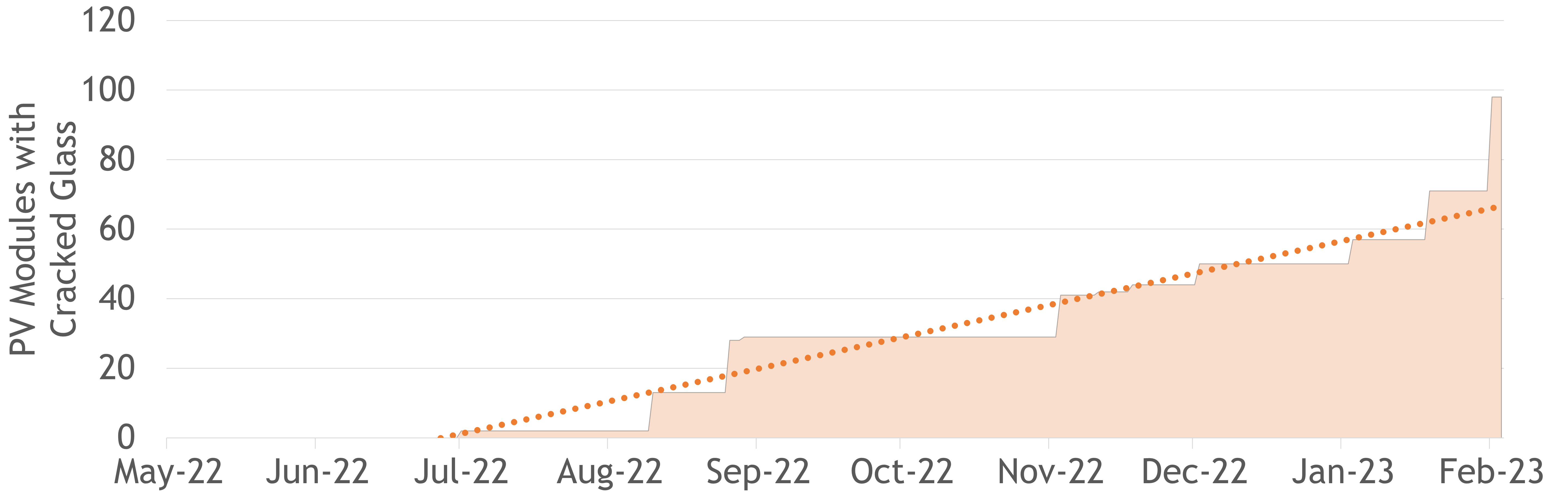

在现场调试后不久,研究人员注意到一些组件的前面或后面有玻璃裂缝。 进行了定期检查,在7个月的时间里,记录了每月14个破损模块的趋势。 在现场调试的9个月内,超过50%的已安装组件出现了玻璃破裂。 这一时期的天气监测数据没有显示任何温度或风力事件的异常。

到目前为止,玻璃裂缝没有影响到系统的安全或性能。 到目前为止,研究人员还没有发现玻璃裂缝与EL图像上的电池裂缝、功率下降或热点之间的关联。 但玻璃破碎的模块的长期可靠性肯定会受到威胁。 目前仍在与相关的模块和支架/追踪器制造商进行根本原因分析。

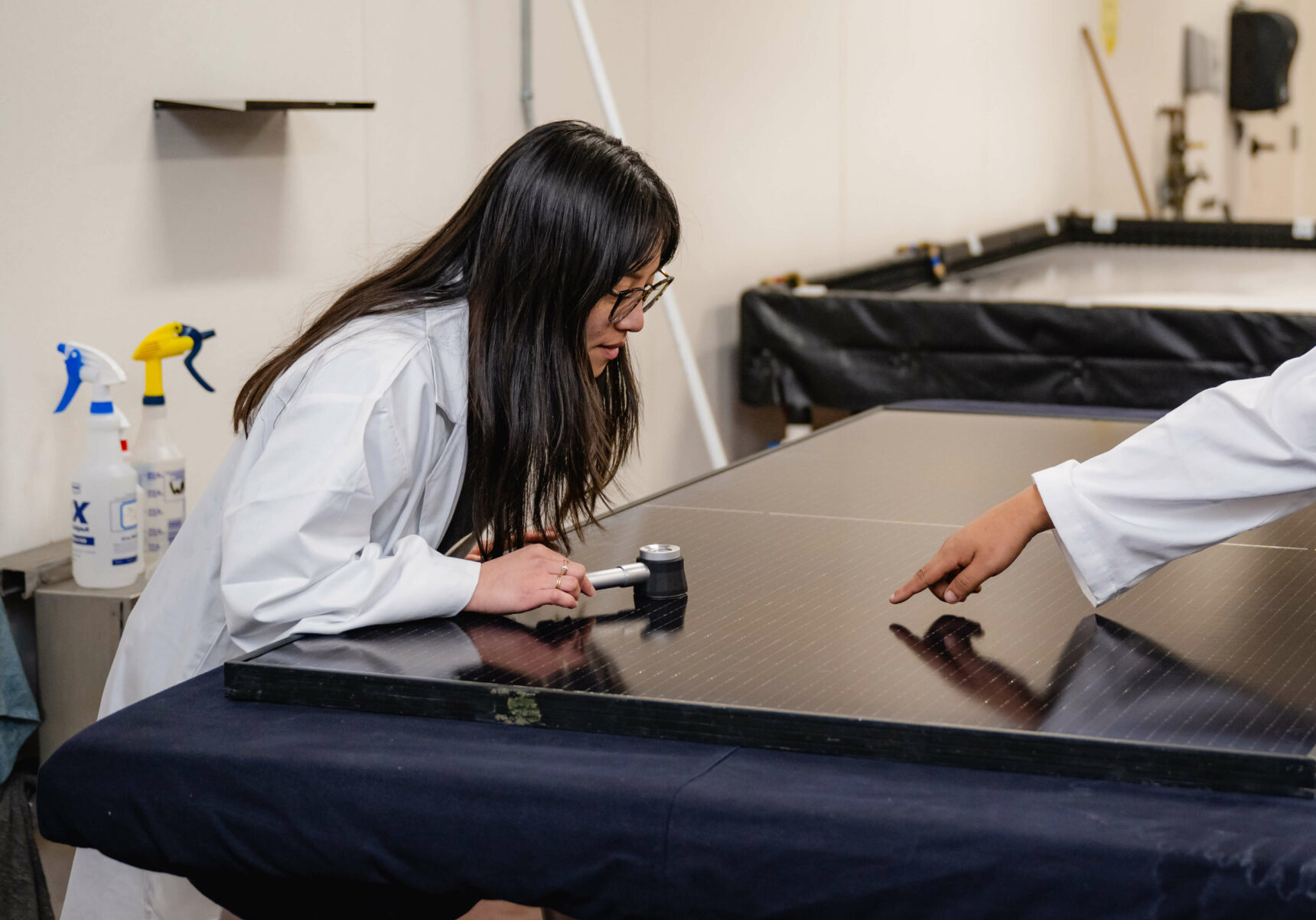

这并不是太阳能行业中独特的模块断裂案例。 在过去的一年里,Kiwa集团成员多次被联系到关于光伏基地玻璃破碎的报告。 跟踪器/支架与大尺寸组件的兼容性至关重要,PVEL对特定组件和跟踪器/支架组合的MSS测试为现场利益相关者提供了避免此类问题的信心。

在大多数情况下(占所有破裂模块的59%),后侧玻璃破裂。 28%的开裂组件的前侧玻璃破碎,13%的开裂组件的前后玻璃都破碎。

玻璃破裂的光伏组件的数量。 趋势线表示每月有~14个破解的模块。

Fotovoltaica-UFSC案例研究由以下人员提供:Marília Braga, Gustavo X. A. Pinto, Anelise M. Pires, Alessandro H. Zamboni, Lucas R. Nascimento和Ricardo Rüther在巴西弗洛里亚诺波利斯的圣卡塔琳娜联邦大学(www.fotovoltaica.ufsc.br)。

MSS由四项测试依次组成:静态机械负荷(SML)、动态机械负荷(DML)、热循环和湿度冻结。 机械负载步骤在易受影响的模块中产生并传播裂缝,然后通过热循环和湿度冻结的环境压力诱发功率损失。

SML包括三轮一小时的下行力和一小时的上行力,压力为2400帕。 随后的DML测试包括在±1,000帕的条件下进行1,000个周期的正负向振荡加载。 在负载测试期间,模块通常采用传统的双轨固定倾斜安装方法。 作为PQP测试的一部分,跟踪器安装变体测试是可选的。 负载测试后,模块被放置在一个环境室中,进行50次热循环(-40°C至+85°C),然后是10次湿度冻结循环(+85°C和85%的相对湿度,然后快速下降到-40°C)。

当使用传统的双轨安装时,在MSS下表现最好的BOM,在使用跟踪器安装解决方案时,会表现出弱点。

这个例子显示,同样的大尺寸玻璃//玻璃模块(2384 x 1303毫米)在标准的MSS测试中表现非常好(在左边),但在安装到单轴跟踪器扭矩管时,在< 1600帕的测试中却遭遇玻璃破裂(在右边)。